食品安全・食品リスクマネジメント高度化のためのDX導入の勘所 第4回 事例に学ぶ食品DXの導入ポイント(その3)

公開日:2024年6月10日

その他

昨今、DX(デジタル・トランスフォーメーション)に取り組んでいる食品関連事業者が増えている中で、食品安全やリスクマネジメントの観点で導入した食品DX の取組事例や導入にあたってのポイント等の解説を連載しています。

この記事では、食品関連事業者が抱える課題のうち、「計測機器や製造設備の保全管理」、「生産計画の最適化・自動化」、「動画マニュアルによる従業員教育」について、DX 取組の成功事例や導入のポイントを解説していきます。

計測機器や製造設備の保全管理

(1)食品関連事業者(食品加工メーカー)に求められる取組

加工食品の製造工程において、例えば、「pH4.6 の酸性下で、70℃×20分の加熱殺菌」を行うためには、少なくとも、pHメーター、温度計、タイマーの計測機器(センサー含む)を使用します。その他にも製造管理や品質管理を行う過程で、糖度計、圧力計、色差計等、さまざまな計測機器を使用する場合があります。また、これらの計測値をHACCPシステムのCCPとして管理している事業者も多くあります。

しかしながら、これらの計測機器等は、製造設備と連動している場合が少なくなく、製造設備の予期せぬトラブル(電気系トラブル、水濡れ、振動等)による計測機器の誤測定等を契機とした自主回収等が散見されます。

したがって、食品関連事業者においては、HACCP関連の計測機器や製造設備の保全管理(メンテナンス)を適切に行うことが求められます。

(2)一般的な取組と課題

食品関連事業者では、計測機器や製造設備の維持管理は、定期点検において、どこを、いつ(頻度含む)、誰が、どのように点検するか、不具合があった場合はどのようにメンテナンスするのかなどを明確にして実施することが一般的です。

しかしながら、「いつもよりも異音/異臭、振動がする、温度が高い」などといった、いわゆるヒトの五感を活用した点検では、計測機器や製造設備の不具合に気づかない場合もあります。点検により不具合に気づいたとしても、より詳細な点検や修理が必要かどうかの判断根拠が曖昧な場合があります。また、メンテナンス作業はベテラン担当者の経験則に頼らざるを得ない側面があり、属人化しているケースも少なくありません。

(3)食品DXの導入事例とメリット

①計測機器の保全管理

計測機器の保全管理に向けてDXを活用した例として、24時間自動の温度管理によるものがあります。多数の計測機器の温度測定、データのまとめ・帳票の作成を自動で行うなどの一元管理をしつつ、計測機器の異常が発生(例えば、信号が途切る、温度変化がないなど)した場合には、担当者にアラート発信(電話やメール等)するものです。これにより計測機器の故障探知や当該機器の点検に関する人手不足の解消が期待できます。

②製造設備の保全管理

製造設備の保全管理に向けてDXを活用した例として、センサーの活用による予兆管理があります。センサーの活用により、製造設備の視覚的情報や、音・振動等の聴覚/触覚的情報の大容量データをリアルタイムに収集し、システム上で自動解析した上で、製造設備の健全度の時間変化を分析することで製造設備の状態を診断することが可能になります。これにより、製造設備の突発的な異常発生やその予兆を探知し、その情報を即時に関係者に共有することで、迅速かつ的確なアクションを起こすことが可能となり、設備稼働率の向上や安全性の確保につなげることが期待できます。

(4)食品DX の導入に際しての留意点

①計測機器の保全管理

DX化を図った場合も、計測機器の校正が保全管理の原則となります。いくらDX化が進んでも、計測機器から正しい測定値が送信されない限り、データの活用が無意味になるからです。そのため、各計測機器の取扱説明書等により当該機器の校正の頻度や校正方法等に関するルールを確認し、従前と変わらず適切に校正を実施することが求められます。

②製造設備の保全管理

センサーの感度、設置場所、設置数等が適切でなく、必要十分な情報がタイムリーに得られない場合、センサーからの情報がその代表値になり得ません。そのため、製造設備の特性を踏まえ、管理すべき情報を洗い出した上で、当該情報を得るためのセンサーの選定や、センサーの設置場所、設置数の適正化が求められます。

生産計画の最適化・自動化

(1)食品関連事業者(食品加工メーカー)に求められる取組

食品加工メーカーは、消費者の健康危害を防止するため、例えば、商品パッケージのアレルゲンや食品添加物の表示を適切に行う必要があります。そのため、商品需要、生産効率、原材料の入荷状況、食品添加物のキャリーオーバーや加工助剤等の情報を考慮して、アレルゲン等の表示に従った製品を適正に製造するための生産計画を立てることが求められます。

また、原材料の一部でも欠品すれば製造が停止するため、中長期的な視野の下、原材料(原料原産地含む)を安定的に調達することにより、市場へ商品を安定的に供給することも求められます。

(2)一般的な取組と課題

食品関連事業者においては、生産効率を踏まえ、製造ラインの清掃・洗浄時間(殺菌含む)を短縮する目的で、使用するアレルゲンの少ない商品から、さらに原材料に付着している微生物汚染の少ない原材料から製造するのが一般的です。しかしながら、急激な商品需要の増加による商品の増産や、小売等からのPBの優先出荷の要望等により、この原則に従うことができず、短期(日にちベース)の生産計画の調整・変更をせざるを得ないケースがよくあります。

また、生鮮原材料等は、原材料の使用期限や安定調達(季節、収穫量の変動による産地の切替え)も考慮して仕入れる必要があります。それに加えて、過剰な原材料の在庫を防ぐため、納品されるまでのリードタイムも考慮した上でジャストインタイムで原材料を発注するのが一般的です。しかしながら、商品出荷量の減少に伴い原材料の使用量が減少した場合等、使用期限や商品の出荷期限(販売期間を考慮した出荷限界)を超過した原材料の廃棄が必要になることがあります。原材料の廃棄は食品ロスに直結することから、中期(月産ベース)の生産計画の調整・変更をせざるを得ないケースもよくあります。

これら2つのケースのように、生産計画の調整・変更の判断においては、ベテラン担当者の経験則に頼って属人化していることが少なくありません。また、ベテランであっても急な計画の見直しに時間を要し、製造時間の延長(残業対応)や納期遅れ等が発生することもしばしば見受けられます。

(3)食品DXの導入事例とメリット

生産計画策定にあたってDXを活用した例として、製造に係るさまざまな条件をシステムにインプットすると、AIが設備の稼働・人員配置の割付け等の生産計画を瞬時に自動的に最適化するシステムがあります。このシステムの導入によって、生産計画の作成に係る時間を大幅に短縮できるほか、誰でも同じ精度で生産計画を作成・変更することが可能となり、業務の標準化とともに、属人化の解消にも繋がります。

加えて、短期(日にちベース)と中期(月産ベース)の生産計画上で、以下のメリットがあります。

①短期(日にちベース)の生産計画(アレルゲンやライン殺菌等を踏まえた計画)では、次の商品を製造するための準備工数が削減されるとともに、遊休ラインの削減、ラインの洗浄・殺菌処理にかかる資材やエネルギー削減等のメリットが期待できます。

②中期(月産ベース)の生産計画(原材料在庫・出荷量等を踏まえた計画)では、原材料や商品在庫が平準化され、複数の工場間の生産計画と連動させることにより、倉庫コストや輸送コストの削減が期待できます。

(4)食品DX の導入に際しての留意点

AIが適正な生産計画を立案するために、必要十分な情報をインプットすることが重要になります。製造に係る条件を設定するために必要な情報として、特に留意すべきものを以下に示します。

①短期の生産計画では、商品パッケージに記載するアレルゲンのコンタミ表示(コンタミ成分)を含むアレルゲンの情報、パッケージ表示に記載義務のない食品添加物のキャリーオーバー¹⁾や加工助剤²⁾等に関する情報、ラインの洗浄方法、殺菌方法等

②中期の生産計画では、原材料の産地情報や安定して仕入れ可能な時期と数量、原材料の使用期限(工場受入れから加工に使用されるまでの保存期間)、物流日数(輸送・卸倉庫での滞留等)等

動画マニュアルによる従業員教育

(1)食品関連事業者(食品加工メーカー)に求められる取組

せっかく自社で構築した食品安全マネジメントシステムがあるにも関わらず、その仕組み・ルール等の不知や、その更新内容に関する教育不足を契機とした食中毒、異物混入等の食品事故やヒヤリハットの発生事例が散見されます。そのため、食品関連事業者においては、全従業員に対してルールの周知徹底が求められます。

(2)一般的な取組と課題

食品関連事業者においては、従業員に対する年間の教育プログラムを作成し、対象者別(新規雇用/中堅/責任者等)に教育内容(新人受入れ/新規文書や文書改訂の周知/レベルアップ等)をアレンジし、従業員教育を行っているのが一般的です。

しかしながら、以下のような課題が散見されます。

①従事者の入替わりの度に毎回同じ内容の受入れ教育を行わなければならず、非効率である。

②新商品や商品リニューアルの度に作業手順書の作成や修正を行う必要がある。

③外国人労働者の教育時に言葉の障壁がある。

④指導者による教育内容にバラツキがある。

⑤紙のマニュアルでは作業の動きが伝わりにくい。OJTでは指導者が1度に教育できる人数が限られる。

(3)食品DXの導入事例とメリット

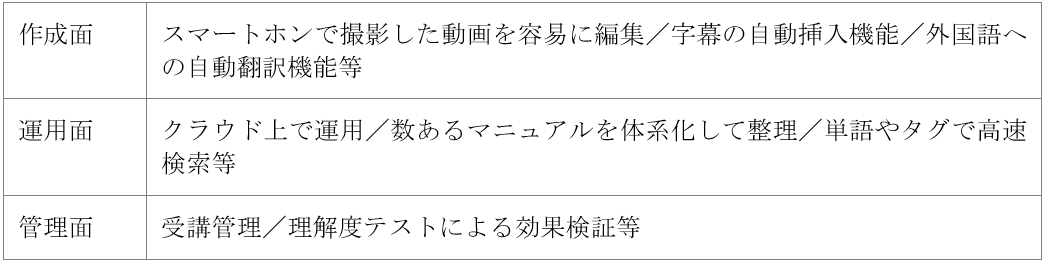

従前の紙のマニュアルやOJTによる現場教育に変わるツールとして、動画マニュアルの活用が挙げられます。動画マニュアルを簡単に作成・運用できるシステムも開発されており、作成面、運用面、管理面において、以下のような特長を持つものがあります。

このようなシステムの導入により、以下のメリットが期待できます。

①受入れルーチン教育の効率化による指導者の時間削減

②新商品や商品リニューアル時の差替えが容易(変更箇所のみ動画作成・差替えが可能)

③動画の自動多言語化による外国人労働者への言葉の障壁の軽減

④同じ動画の閲覧による指導者毎の教育内容のバラツキの防止・標準化

⑤細かな作業を動画で説明することによる技能伝承や多能工化の実現

(4)食品DX の導入に際しての留意点

動画マニュアルを活用する上で、従前の紙のマニュアルやOJTによる現場教育と同様に、対象者別の教育プログラムの作成と、適正な教育コンテンツ(食品衛生・食品安全の基礎、詳細な作業手順、伝授すべきノウハウ、理解度テスト等)を起案する必要があります。その上で、当該システムを活用した教育を実施し、一定期間の運用後は、当該システムの機能性や費用対効果等を検証し、従業員教育のスパイラルアップを図ることが求められます。

おわりに

本レポートでは、昨今、食品DXに取り組んでいる食品関連事業者が増えている中で、食品安全やリスクマネジメントの観点で成功した食品DXの取組事例や導入ポイントの解説を4回にわたって連載してきました。

その一方で、デジタライゼーションを含む食品DXの推進には経営資源の投入も必要となります。そこで、経済産業省では、DX認定制度³⁾を導入しており、認定事業者には金利優遇、税制による支援措置等があります。経済産業省によれば、直近1年間(2024年1月時点)の全認定事業者数は約1.6倍に伸びており、中小企業等においても本制度の活用によりDX推進の取組が広がっています。また、中小企業基盤整備機構によるIT導入補助金制度(業務効率化やDX等に向けた ITツールの導入を支援する補助金)⁴⁾もありますので、これらの制度を活用することも一考です。

食品関連事業者においては、今回紹介した食品DXの考え方や他社事例を踏まえ、業務効率化や食品安全やリスクマネジメントを向上させる一助になれば幸いです。

1)食品の原材料の製造または加工の過程において使用され、かつ、当該食品の製造または加工の過程において使用されないものであって、当該食品中には当該物が効果を発揮することができる量より少ない量しか含まれていないもの。

2)食品の加工の際に添加される物であって、当該食品の完成前に除去されるもの、当該食品の原材料に起因してその食品中に通常含まれる成分と同じ成分に変えられ、かつ、その成分の量を明らかに増加させるものではないものまたは当該食品中に含まれる量が少なく、かつ、その成分による影響を当該食品におよぼさないもの。