HACCP導入後の食品トラブルへの処方箋

公開日:2023年6月1日

その他

2021年6月にHACCPが制度化されたが、HACCP導入後も食中毒や異物混入などの食品事故がなくならないという事業者の声が聞かれます。

その要因を探ると、HACCPの7原則12手順の過程に抜け漏れや不徹底があったり、HACCPでは管理できない品質やフードディフェンスの問題があることが多いのです。

本稿では、よくあるトラブル事例をパターン別に挙げ、問題点を明らかにするとともに対処法を示します。

はじめに ― HACCP導入後も起きる食品トラブル ―

食品衛生法の改正・施行に基づき2021年6月1日からHACCP(Hazard Analysis and Critical Control Point、ハサップ)に沿った衛生管理が制度化され、原則としてすべての食品関連事業者が、「HACCPに基づく衛生管理」または「HACCPの考え方を取り入れた衛生管理」に取り組むこととなりました。

改めてHACCPとは、原材料の入荷から製品の出荷に至る全工程を対象に、食中毒菌汚染や異物混入といった危害要因(ハザード)を分析した上で、危害要因の除去・低減のために特に重要となる工程を管理することで、食品の安全性を確保する衛生管理手法です。従来行われてきた抜き取り検査による衛生管理に比べ、より効果的に問題のある製品の出荷を未然に防ぐことや事故原因の追求を容易にすることが期待されています。

一方で、HACCPを導入したにもかかわらず、食中毒や異物混入の事故がなくならない、事故が起きた後にどのように再発防止を図ったらよいかわからない、といった事業者の声がしばしば聞かれます。

本稿では、HACCPを導入したにもかかわらず、なぜその効果が現れないのか、どこにその原因があるのか、といった事業者のよくある悩み事をパターン別に整理し、対処法を考えていきたいと思います。

論点の整理

HACCPの導入は、表1に示す「7原則12手順」に沿って進めることが求められます。

HACCP導入後もその効果が認められない場合、まず疑うべきは「7原則12手順」のいずれかが適切に行われていない可能性です。

特に、「準備段階」(手順1~5)において作成する「製品説明書」(手順2)および「製造工程一覧図」(手順4)という二つの文書は、後の手順を実行する上で参照するものであるため、内容に抜け漏れ等があった場合の影響が大きいのです。まずはこの二つの文書をチェックするべきといえます。

続く「7原則」(手順6~12)に関しては、「危害要因分析」(手順6)が重要といえます。ここで危害要因が適切に挙げられなければ、しかるべき対策もなされず、いわばノーマークの状態になってしまうためです。また、制度導入後は定期的に運用状況を検証することが必要ですが、自社内と比較して外注先管理がおろそかになる場合も少なくありません。ここから、委託先管理と関連する「検証方法の設定」(手順11)についても目を向けるべきといえるのです。

陥りがちな四つのパターン

以上を踏まえ本稿では、図1で示す「陥りがちな四つのパターン」を前提に、そこに潜む落とし穴、そこから生じうるトラブルについてみた上で、処方箋を提示していきます。

パターン①:原材料の変更による影響の見落とし

(1)落とし穴

HACCP導入の手順2においては、製品の情報を整理することを目的に、原材料を含めた製品の規格、意図する用途、対象となる消費者などについて、製品説明書に落とし込むことが求められます。

この手順はHACCP導入時だけでなく、原材料の調達先から仕様変更の申し出があった場合にも改めて行う必要があります。

調達先から打診があった場合に、原材料の変更による影響を適切に評価することなく漫然と受け入れてしまうと、最終製品の特性に思わぬ影響が生じる可能性があるのです。

(2)生じうるトラブル

たとえば、天然の海産物を養殖のものに切り換えた場合などにおいては、シェルフライフ(保存期間)へ影響が生じ、従来設定していた賞味期限の中で異臭が発生するといったトラブルが発生する可能性があります。

(3)処方箋

仕様変更の場合は当該原材料等の仕様書(商品カルテ)を取り付け、以下のような項目への影響を検討することが推奨されます。

項目

- 製品名または同等の識別

- 組成

- 食品安全に関連する生物的、化学的および物理的特性

- 意図したシェルフライフおよび保管条件

- 包装

- 食品安全に関する表示および/または取扱い、調理および意図した用途に関する説明

- 流通および配送の方法

確認の結果を踏まえ、試作試験や保存試験、パッケージ表示の見直し等を行い、最終製品の仕様変更が必要とされる場合は、その変更箇所を自社の製品説明書に反映することが求められます。

パターン②:製造工程一覧図の抜け漏れ

(1)落とし穴

HACCP導入の手順4で作成する製造工程一覧図は、原材料の受け入れから最終製品の出荷に至る製造工程の流れを図式化したものです。製品によっては製造工程がかなり複雑で、網羅的に書き出し、見やすい図に整理する作業は労力を要するでしょう。

他方で、「この工程まで載せてしまうと細かくなりすぎるし、そもそも全体に与える影響が少ないから記載しなくてもいいだろう」といった姿勢は危険です。製造工程一覧図は後の手順の土台となるため、ここに記載しなかった工程については危害要因分析が行われず、重要管理点として設定されることがありません。つまりは、何らの対策が行われないことになってしまうのです。

(2)生じうるトラブル

「全体に与える影響は小さい」という誤った思い込みに基づき、搬送工程や保管工程等の細部を省いてしまうケースや、包材に関する記載が漏れてしまうケースなどが考えられます。前者から派生して生じうるトラブルとしては、パレットに付着した虫の清潔区への侵入や、欠けたパレットの原材料への混入などが起こりえます。後者に関しては、防カビを目的とした脱酸素剤(鉄分が主成分)から生じた鉄サビの食品への付着などがありえます。

(3)処方箋

あらゆる工程を網羅的に製造工程一覧図に記載することが肝要です。

上記(2)のケースの製造工程一覧図の改善を図る場合、表2のような視点からの追記・修正が推奨されます。

また、製品のリニューアルや新製品の開発にあたって作成し直した製造工程一覧図に抜け漏れが生じることが懸念されます。これを防ぐためには、製品開発に関する仕組み・ルールのレベルで改善の余地がないか確認し、必要に応じて製品開発マニュアルの作成や見直しを検討することも推奨されます。

パターン③:生物的・化学的・物理的以外の要因への未対応

(1)落とし穴

HACCPは食品の安全性を確保する衛生管理手法であり、生物的(B:Biological)、化学的(C:Chemical)、物理的(P:physical)の三つの要因による危害要因分析、管理点の設定を行うものです。

ここにHACCPの特徴と限界があり、B/C/P以外の要因である、品質(Q:Quality)、脅威(T:Threat)、脆弱性(V:Vulnerability)、すなわちQ/T/Vに関しては、別個に対応が必要になるのです。

(2)生じうるトラブル

Q/T/Vに関する対応が不十分であると、健康危害のない異物が誤って混入することで品質上の問題が生じたり、従業員による意図的な異物混入が発生したり、製造工程で原材料が差し替えらえることによる食品偽装が起きたりする恐れが排除できません。

(3)処方箋

すでにある危害要因分析表を活用し、Q/T/Vのそれぞれの観点からのリスクの洗い出し・評価・対策の検討を行うことが推奨され、表3のステップに沿って取組を進めることが考えられます。

上記のステップに沿ってQ/T/Vの危害要因分析を追加した表の例を、表4に示します。

パターン④:委託先管理の形骸化

(1)落とし穴

HACCP導入の手順11では「検証方法の設定」が求められるが、原材料の製造を社外の事業者に委託している場合などは、そうした事業者も検証すべき対象となります。ただ、委託先に対し定期的な監査や力量評価を行うことは、委託元・委託先の双方に負担を生じさせてしまうため、「長年の納入実績があるから」などの理由で、監査等が徹底されず、管理が形骸化してしまうことがあるのです。

(2)生じうるトラブル

適正な監査や力量評価が行われないと、委託先において必要な衛生管理が徹底されず、こうした状態の放置により、「入荷した原材料に異物が混入していたことが判明し、当該原材料を使用した製品の自主回収」といったトラブルに発展しかねません。

(3)処方箋

委託先管理の形骸化を防止するため、原理原則に立ち返り、監査や力量評価の仕組み・ルールを作成した上で、ルールに基づき適正な評価や監査を実施することが望ましいでしょう。

これら監査や力量評価は、原材料の調達先に限らず、全工程の製造委託(いわゆるOEMやPB)、定期的な防虫防鼠(ぼうそ)の管理や設備メンテナンス等、当該製品製造の一部もしくは全部の管理を委託する事業者(以下、外部提供者)に対しても行っていくことが求められます。

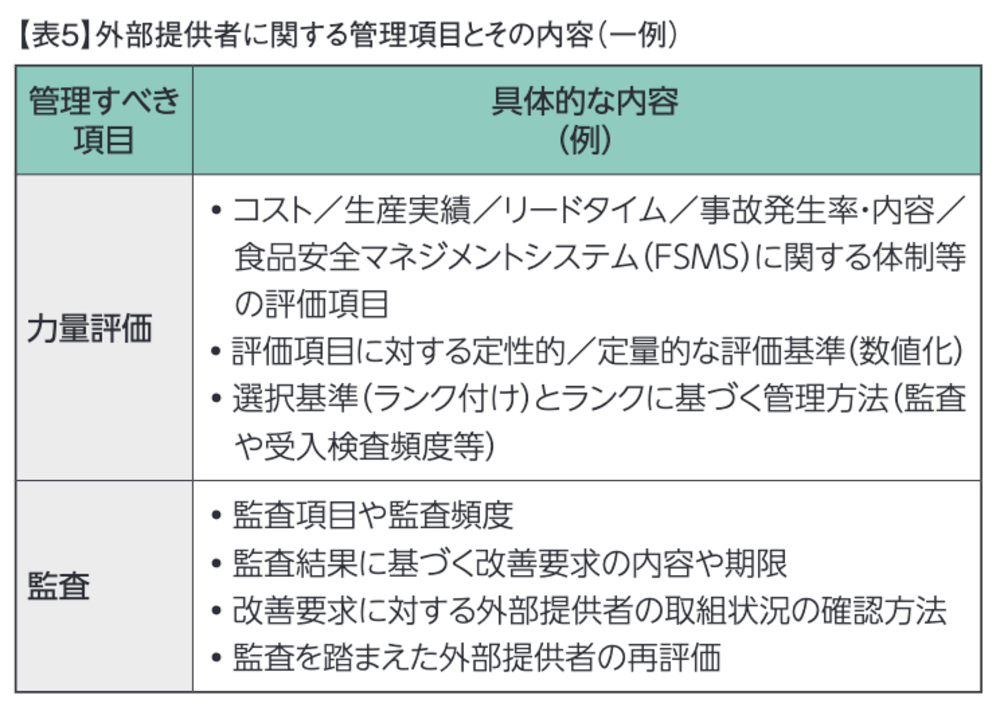

具体的には、表5で示した管理項目について仕組み・ルールの作成や見直しを行うことが考えられます。

なお、力量評価の結果、設定した基準に達していないことが判明する場合もありうるでしょう。納期やコストの関係から他社への切り替えが難しい場合は、監査や受入れ検査の頻度を上げるなど、当該事業者の管理をさらに徹底することが必要になります。

おわりに ― HACCPの次に目指すべきもの ―

本文でも一部触れましたが、HACCPは衛生管理の手法であるため、食品安全に関するあらゆるリスクについて対応できるものではありません。事業者として万全の食品安全を実現するためには、HACCPに加えて、食品事故が発生した場合の原因究明や対象製品の範囲を特定するためのトレーサビリティの把握、意図的な異物混入等(食品テロ)に対する食品防御についても取組が必要です。また、法令等に準拠した適切な食品表示、食品事故発生時における損失の最小化に向けた緊急時対応の整備も求められます。

そのためには、ISO22000、FSSC22000等の食品安全マネジメントシステムの導入と運用が有効です。すでに制度化がなされたHACCPとは異なり、これらのマネジメントシステムを導入している事業者は多くはありません。食品安全実現はもちろんのこと、他の事業者との差別化の観点でも導入を検討する価値があるといえ、本稿で紹介した処方箋に沿った取組を行った上で、食品安全マネジメントシステムの導入と運用は、次に目指すべきものとして視野に入れる価値があるといえるでしょう。

MS&ADインターリスク総研株式会社発行のRM FOCUS 2022年7月(第82号)を基に作成したものです。