食品安全・食品リスクマネジメント高度化のためのDX導入の勘所 第3回 事例に学ぶ食品DXの導入ポイント(その2)

公開日:2024年3月27日

その他

2023年度の解説コーナーでは、「食品安全・食品リスクマネジメント高度化のためのDX 導入の勘所」と題し、昨今、DX(デジタル・トランスフォーメーション)に取り組んでいる食品関連事業者が増えている中で、食品安全やリスクマネジメントの観点で導入した食品DX の取組事例や導入にあたってのポイント等の解説を連載しています。

今回は、食品関連事業者が抱える課題のうち、HACCPの運用・管理および食品表示について、DX 取組の成功事例や導入のポイントを解説していきます。

HACCPの管理記録のシステム化

(1)食品関連事業者(食品加工メーカー)に求められる取組

食品加工メーカーをはじめとする全ての食品事業者は、HACCPに沿った衛生管理をすることが求められています。食品事業者は、食品等事業者団体が作成した業種別手引書*1等を参考に、自組織の実態に合わせた衛生管理計画を作成し、計画に基づいて一般衛生管理や重要管理点(CCP)に関する点検・記録をすることが求められています。

(2)一般的な取組と課題

HACCP制度への対応として管理すべき項目の点検・記録に際しては、紙の記録用紙を使用していたり、手作業で温度計測をしている事業者が多いと思われます。その場合、記録や計測に手間がかかる、記録用紙が水に濡れて破けたり読めなくなる、各拠点の情報集約および意思決定に時間がかかる等のトラブルや悩みが発生することがあります。

また、点検・記録が必要な項目が多くなると、記録をする方のモチベーションが上がらず、制度上必要な項目を形式的に点検・記録するようになり、記録の誤りや、点検を怠って適当な数値を記録する等の不正が発生することも考えられます。

(3)食品DXの導入事例とメリット

HACCPに関する食品事業者のDXを推進するための参考情報として、農林水産省は『HACCP運用・管理アプリ紹介カタログ』*2を公表しており、この中でHACCPの運用・管理を支援する様々なアプリが紹介されています。また、このカタログに掲載されていないアプリも多数存在しており、これらを利用することで、HACCPに関する記録や分析の省力化、本社部門等による一元管理等が可能になります。

紙の記録をデジタル化するだけのアプリもありますが、アプリによってはセンサーとの連動による自動記録や異常を検知した場合のアラート機能、クラウドの利用による多拠点データの一元管理等の機能が実装されているものもあります。以下に、アプリによって利用することができる機能の例をいくつかご紹介します。

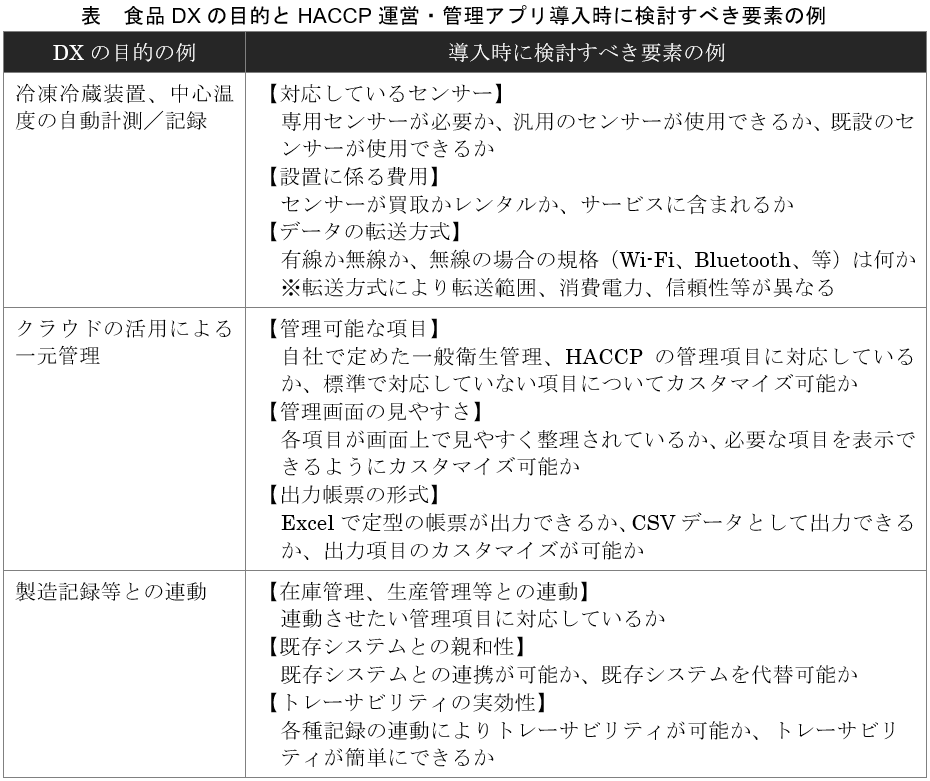

【例1】冷凍冷蔵装置、中心温度の自動計測/記録

冷凍冷蔵装置に設置した温度センサーや食材の中心温度計で測定したデータを自動で取り込むことが可能になります。温度計測や記録に係る手間を省くことができるほか、冷凍冷蔵装置の温度をリアルタイムで把握することができるため、異常値検出時のアラート機能により、食材の保管設定温度を逸脱する前に対応することができ、食材の廃棄等の削減につながることが期待できます。

【例2】クラウドの活用による一元管理

記録された情報をクラウド上にアップすることにより、場所の離れた拠点(本部、本社等)で各種データをリアルタイムで把握することが可能になります。各部、各拠点から情報集約する手間を省くことができるほか、拠点間の比較や、現場と本部・本社によるダブルチェックが可能になり、リスク管理の強化につながることが期待できます。

【例3】製造記録等との連動

HACCPに対応するための記録と製造記録、原材料や製品の入出荷記録を紐づけし、製造に係る全ての記録を統合することで、衛生管理のみならず、在庫管理、生産管理を含めた製造管理を一元化することが可能になります。重要管理点(CCP)、原材料の動き等を統合することでトラブル発生時のトレーサビリティも容易に行うことができるほか、記録の必要性・重要性に対する従業員の理解が深まり、記録に対するモチベーションの向上にもつながることが期待されます。

(4)食品DX の導入に際しての留意点

HACCP運用・管理アプリには多くの種類がありますが、アプリによって対象となる業種、機能、導入コスト等はさまざまです。各アプリの情報を入手し、自社の実態と照らして各製品のメリット・デメリットを評価・比較検討し、自社にとって最適なアプリを導入することを推奨します。

以下に食品DXの目的とHACCP運営・管理アプリ導入時に検討すべき要素の例を示しますので、参考としてください。

加工食品一括表示の自動作成

(1)食品関連事業者(食品加工メーカー)に求められる取組

食品固有の表示については、食品表示法および食品表示基準により定められていますが、内容は原材料名、原料原産地名等の品質事項、添加物、アレルゲン等の衛生事項、栄養成分表示等の保健事項と多岐にわたります。

しかしながら、制度が難解で理解が容易ではないため、知識不足による表示ミスや、食品表示の知識を有する従業員であってもヒューマンエラーによる表示ミスが発生するケースが散見されます。

(2)一般的な取組と課題

食品事業者においては、消費者庁、農林水産省や自治体、業界団体等が発行している食品表示に関するマニュアルを参考にして、自社製品の内容の合わせた表示を作成することが求められています。

食品表示には様々な項目がありますが、例えば、加工食品の原材料名は重量割合の大きい順に記載する必要があります。多くの事業者は、各製品の原材料配合表(レシピ)と配合表に記載されている原材料の原材料規格書を確認し、表計算ソフト等を用いて各原材料の重量割合を算出しており、各資料の確認や重量割合の算出に手間がかかる、転記や計算を間違う等のトラブルや悩みが発生することがあります。

(3)食品DXの導入事例とメリット

食品表示の作成に際しては一定の法則があるので、その法則をプログラムに組み込むことで、食品表示の作成を自動化することが可能です。例えば、自社で使用する原材料規格書の情報をあらかじめ登録しておき、新たに企画した製品のレシピ情報を入力することで、自動的に一括表示を作成するようなシステムを構築することが可能です。

このようなシステムを導入することで、表示の作成に係る人材の教育や表示作成に係る時間短縮や人件費の削減、自動化による表示ミスの削減が期待できます。

(4)食品DX の導入に際しての留意点

食品表示ミスを避けるため、表示作成を支援するシステムの活用は有効ですが、システムに必要な情報を入力したり、最終的に食品表示を作成・貼付するのは人の作業であることがほとんどです。システム以外の要素にも着目し、表示作成の各工程においてどのようなエラーが発生し得るかを検討し、ミスが発生しないようにする、ミスが発生しても検出できるようにし、表示ミスが生じた製品を出荷しないようにすることが重要です。

おわりに

今回は、事例に学ぶ食品DX の導入ポイントとして、HACCPや食品表示への対応強化を主な目的としてDX を導入するメリットや、導入に際しての留意点を紹介しました。

次回は、製造工程全体のスマート化や、食品衛生、食品安全に関する従業員の教育・研修について、DX を導入した事例や導入のポイントを解説する予定です。

MS&ADインターリスク総研株式会社発行のPLレポート(食品)2024年1月号を基に作成したものです。