機械産業のカーボンニュートラル対応の現状

公開日:2025年3月26日

脱炭素

2022年度の日本のエネルギー起源CO₂排出量のうち、産業部門が34.0%を占めており、最も多くなっています。鉄鋼業および化学産業からの排出がそれぞれ産業部門全体の38.1%と15.8%を占め、次いで機械産業が12.8%を占めています。機械産業はカーボンニュートラルを目指して、さまざまな対策を推進しています。また、多くの産業に機械設備を供給しており、省エネ化等を通じて産業部門全体のCO₂排出量削減に直接貢献しています。本稿では、各社の統合報告書等のサステナビリティ情報をもとに、機械産業のカーボンニュートラル対応の現状を確認します。

機械産業のGHG(注1)排出状況

経済産業省「工業統計調査2020年確報産業別統計表」 によると、機械産業の事業所数は製造業全体の28.3%、従業員数は42.3%を占め、いずれも製造業の中で最大です。そして、機械産業の製品は非常に多岐にわたります。このため、GHG排出量や使用電力量の多い工場設備を中心に対象製品分類を特定(注2)し、主要メーカーのGHG排出量を調査した。GHG排出量の傾向を分析する前に、GHG排出全般について解説します。

(1) GHGプロトコル(注3)

GHG排出量の算出方法はGHGプロトコルと呼ばれるデファクトスタンダードがあり、ISSB(注4)をはじめとする有力な情報開示の枠組みでも採用されています。

GHGは化石燃料の燃焼や工業プロセス、電気の使用等、さまざまなところで発生します。企業活動によるすべてのGHG排出量を把握するには、自社内だけでなく、サプライチェーンを通じて発生するGHG排出量も算定する必要があります。そのため、同プロトコルは企業のGHG排出量を算定・開示するための枠組みとして、「Scope1」、「Scope2」、「Scope3」の三つの区分を導入しています。

① Scope1

燃料の燃焼や製品の製造などで企業や組織が「直接」排出するGHGのことで、例えば、自社の工場や施設で生じるCO2やメタン(CH4)の排出等が含まれます。

② Scope2

他社から供給された電気・熱・蒸気を使うことで「間接的」に排出されるGHGのことで、代表例として電力会社から供給される、化石燃料によって作られた電気の使用があります。

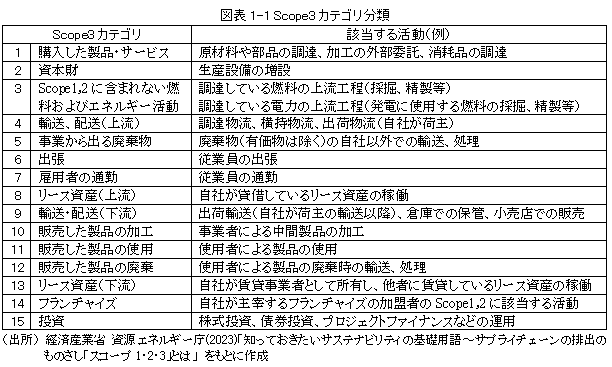

③ Scope3

サプライチェーンの「上流」と「下流」から排出されるGHGのことで、機械産業の「上流」は鋼材や金属部品の調達等があります。一方、「下流」は機械(最終製品)の使用や廃棄があります。GHGプロトコルでは、Scope3をさらに細かく原料調達、製造、物流、販売、廃棄など15のカテゴリに分類しています(図表1-1)。

(2) 機械産業のGHG排出の傾向

特定した製品分類の主要メーカー18社の2022年度GHG排出量を調査した結果、以下の傾向が見られました。

① 各社とも、GHG排出量のうちScope3が大半を占めています。

② ボイラ、工作機械、産業用ロボット、建設機械等の機械製品メーカーでは、Scope3カテゴリ11(販売した製品の使用)がその大半を占めています。これは、機械製品の耐用年数が10年から20年と長く、長期間にわたって使用されるためであり、動力源が化石燃料や電力であることが影響しています。特に電力は、日本国内を含めた使用地域の電力構成において、化石燃料由来の割合が高いことが反映されていると考えられます。

③ 油圧機器等の機械部品メーカーでは、Scope3カテゴリ1(購入した製品・サービス)が大半を占めています。機械部品メーカーは鋼材や金属部品を調達しており、その製造工程では、原材料金属の溶解や鋳造、鍛造のための加熱、後工程の熱処理で多くのCO2が排出されています。大手企業は、金属部品製造の大半を下請企業に委託しており、特に溶解・加熱・熱処理工程は二次、三次の下請企業が行うことが多いです。

機械産業の傾向として、機械製品を主に構成する金属部品の製造中や製品の使用中に大量のGHGが排出されていると言えます。

(3) Scope3カテゴリ1 、カテゴリ11のGHG排出量計算方法

① Scope3カテゴリ1 (購入した製品・サービス)

「活動量」×「排出原単位」

「活動量」は製品・サービス購入の取引量のことで、金額ベースと物量ベースがあります。金額はサプライヤーからの仕入金額、物量はサプライヤーからの調達数量・重量が該当します。どちらを使用するかはそれぞれの企業が選択します。

「排出原単位」は活動量に対するGHG排出係数のことで、環境省「サプライチェーンを通じた組織の温室効果ガス排出等のための排出原単位データベース」や産業技術総合研究所のインベントリデータベース「IDEA」が使われることが多いです。

② Scope3カテゴリ11(販売した製品の使用)

「販売台数」×「生涯エネルギー消費量(注5)」×「エネルギー燃焼時の排出原単位」

機械製品が使用されている間に排出したGHGの総量のことで、製品の年間エネルギー消費量に耐用年数をかけて算出した生涯エネルギー消費量をもとに算出します。機械の耐用年数は10年以上の長期間であることが多く、Scope3カテゴリ11の数値は大きくなる傾向があります。

温室効果ガス(GHG)排出量算定・可視化するためのカーボンフットプリント(CFP)算定のガイドライン案について解説しています。

機械産業のカーボンニュートラル対応

(1) 主な取組

前述のとおり、機械製品主要メーカーのGHG排出量は、Scope3・カテゴリ1(購入した製品・サービス)およびカテゴリ11(販売した製品の使用)が多い傾向にあります。機械産業においては、自社のGHG排出量削減とともに「調達先による金属部品の製造中」と「製品の使用中」のGHG排出量を減らすことがカーボンニュートラル対応の中心になると言えます。

本節では、主要メーカーの統合報告書等のサステナビリティ情報をもとに、機械産業のカーボンニュートラル対応の主な取組について確認します。

① 化石燃料を使用する動力機器の転換

内燃エンジン、ボイラ、ガスタービン等の動力機器は、石炭・石油・天然ガス等の化石燃料を燃焼させて機械的な動力を生み出しています。動力機器の使用で大量に排出されるGHGを減らす方法としては、動力をモーターに切り替えるなどの電動化(再生可能エネルギーによる電力使用が前提)や水素などのCO2フリー燃料を使用できる動力機器への転換があります。

例えば、建設機械は主にディーゼルエンジンで油圧ポンプを回すことで圧力をかけた油を送り出し、油圧モータや油圧シリンダを動かします。このディーゼルエンジンをモーターに置き換えることで、GHG排出量を削減できます。

また、発電機は石炭や天然ガスを燃料とするボイラで発生させた蒸気や、圧縮空気と天然ガスなどの燃料を燃焼させて発生させた高温・高圧ガスでタービンを回す動力で電力を生み出しています。水素やアンモニアを燃料とするボイラやガスタービンを開発することで動力の転換が行えます。

ただし、屋外作業で使う建設機械の充電方法や、水素やアンモニアの特性に合ったバーナの開発、燃焼時に発生する窒素酸化物(NOx)の抑制など、多くの課題があります。

② 鋳造(ちゅうぞう)・鍛造(たんぞう)・熱処理のCO2フリー化

機械製品は主に金属部品で構成されており、多くの製品が鋳造、鍛造、熱処理(注6)のいずれかの製造工程を経ています。

これらの工程で使用される工業炉は大量のCO2を排出しており、さまざまな産業で使用される工業炉のGHG排出量は日本全体の13.5%を占めています。EU等では、GHG排出量を原材料の取得から製品の廃棄までトータルで評価するライフサイクルアセスメント(LCA)規制が導入され始めています。

これを考えると、再生可能エネルギーによる電力使用を前提とした電炉化や、水素やアンモニアなどのCO2フリー燃料を使用できる炉への転換が必要となります。

ただし、電炉化には、電力量の増加に伴う特別高圧電力の契約や受電設備の新たな設置が必要になります。また、水素やアンモニア等のCO2フリー燃料への転換には、①と同様の課題があります。

③ 下請企業のGHG排出量の把握と削減取組

金属部品の加工は下請企業が担うことが多いです。1.(3)①の通り、下請企業のGHG排出量に相当するScope3カテゴリ1は、多くの場合、発注企業が下請企業から購入する金額や量に所定のGHG排出量係数を掛けて算出します。

例えば、下請企業が省エネの加工設備を導入しても、発注企業の購入金額や購入量が同じであればGHG排出量は変わらないです。つまり、Scope3カテゴリ1の数値は下請企業のGHG排出実態を正確に反映していない可能性があります。

将来的に、EUのライフサイクルアセスメント(LCA)規制のように、サプライチェーン全体のGHG排出量で規制を受ける可能性が高まっています。発注企業の要請を受けて、下請企業が自社のGHG排出量を算定し報告するケースも出てきています。発注企業はこの流れを加速させる必要があります。

④ 機械製品の自動化

建設機械、工作機械、産業用ロボット各社は、個別機械の省力化に加え、システムによって複数の機械機器を連携させることで、無駄を省き、生産効率を上げるために自動化を目指しています。

また、自動化の流れが加速する中で、支援ソフトウェアの進化も著しいです。3Dモデリングやシミュレーション技術の進化により、実際の作業前に仮想環境(デジタルツイン)での検証が可能になってきています。これにより、最も効率的な動作を事前に把握することができます。この検証結果に基づき、機械製品が自動で動作することで、工事や生産の効率を高めています。

⑤ 機械製品の全体制御

機械産業各社は、IoTと工場全体を監視するシステムを用いた全体制御によって、顧客の生産効率化と省エネ化に取り組んでいます。

例えば、全てのコンプレッサの運転状態をリアルタイムで遠隔監視することで、各コンプレッサを個別に点検する必要が無くなり、日常の点検が効率化されます。

また、その時の状況に合わせて最適な運転方法を検討し、変更することで省エネ化を図ることができます。

また、故障が発生した場合には、アラーム通知により直ちに把握し、修理することができます。運転履歴のデータパターンを分析して問題の兆候を把握し、事前に対処することで安定した稼働を実現します。これらの取組により、工場全体の生産効率化と省エネ化が実現されています。

工場には同じ種類の機械でも複数の会社の製品が導入されていることが多いです。他社製品も含めて全体監視ができるシステムを開発している会社もあります。

⑥ 再生可能エネルギー電力の導入

多くの機械製品メーカーでScope2削減のための戦略的な投資が積極的に行われています。具体的には自社工場への太陽光発電設備の設置が進められています。

さらに、自然エネルギーのコーポレートPPA(Power Purchase Agreement)(注7)を導入する事例も増えてきています。これにより長期的に安定した電力供給を確保しつつ、GHG排出量を大幅に削減できます。

一方で、金属部品の鋳造や鍛造、熱処理等の工程を担う下請企業の多くでは、資金的な余裕が限られていることが多く、同様の投資を行うことが難しいです。結果として、化石燃料や通常の購入電力(日本の電源構成の約70%を化石燃料が占める)を使用しています。

カーボンニュートラルに向けた機械産業の大きな役割

機械産業は、CO2を排出しながらも、電気や熱のエネルギーを機械の動力に変えることで、世界の生産性を上げてきました。生産性を維持し、さらに向上させながらカーボンニュートラルを達成することは容易ではありません。そのためには、動力源や燃料の転換などの技術革新が必要不可欠です。

ほぼすべての産業に機械設備を納入している機械産業は、日本の産業部門のGHG排出量削減に直接大きな貢献ができる産業でもあります。GHG排出が少ない機械製品を納入することで、それを使用する企業のGHG排出量を確実に減少させることができます。

また、化学産業のようにCO2から製品を製造するといった先進技術にも、それを実現する機械設備が必要です。つまり、日本にとどまらず世界のカーボンニュートラルの実現は、機械産業の技術革新にかかっていると言っても過言ではありません。

全産業の中で最大規模の事業所数と従業員数を誇る機械産業は、世界のカーボンニュートラル実現に向けて大きな役割を果たしています。

<参考文献>

環境省(2024)「2022年度(令和4年度)温室効果ガス排出量・吸収量(詳細)」(2024年4月12日公表)

経済産業省(2021)「2020年確報産業別統計表」(2021年8月13日公表)

MS&ADインターリスク総研株式会社発行のリサーチレター(2024 No.6)を基に作成したものです。

(注1)Green House Gas(温室効果ガス)の略称。GHGの内訳は二酸化炭素90.8%、メタン2.5%、他6.7%。

(注2)調査対象とする製品分類として、ボイラ、原動機、コンプレッサ、空圧機器、油圧機器、工業炉、建設機械、工作機械、産業用ロボットを特定。

(注3)米国の環境シンクタンクである世界資源研究所(WRI)と、持続可能な発展を目指す企業連合体である持続可能な開発のための世界経済人会議(WBCSD)が共同運営する民間のイニシアチブ。

(注4)International Sustainability Standards Board(国際サステナビリティ基準審議会)の略称。ESGなど非財務情報の開示の統一国際基準を策定する機関。国際会計基準の策定を行う民間非営利組織であるIFRS財団の下部組織として2021年11月に発足。

(注5)生涯エネルギー消費量=製品耐用年数×年間エネルギー消費量

(注6)鋳造:鉄・アルミ合金などの金属原材料を熱して液体にした後に型に流し込み、冷やして目的の形状に固める加工方法、鍛造:強度を高めるため金属を叩いて成形する加工方法、熱処理:鋼などの金属を一定温度以上に加熱したり、冷却したりすることにより金属の組織や性質を改善する処理

(注7)企業や自治体などの法人が発電事業者から自然エネルギーの電力を長期に(通常10~25年)購入する契約のこと。